MEMS töötlemine – liimimine: rakendus ja jõudlus pooljuhtide tööstuses, Semicera kohandatud teenus

Mikroelektroonika ja pooljuhtide tööstuses on MEMS-tehnoloogiast (mikroelektromehaanilised süsteemid) saanud üks põhitehnoloogiaid, mis juhivad innovatsiooni ja suure jõudlusega seadmeid. Teaduse ja tehnoloogia arenguga on MEMS-tehnoloogiat laialdaselt kasutatud andurites, täiturmehhanismides, optilistes seadmetes, meditsiiniseadmetes, autoelektroonikas ja muudes valdkondades ning sellest on järk-järgult saanud kaasaegse tehnoloogia asendamatu osa. Nendes valdkondades mängib sidumisprotsess (Bonding), mis on MEMS-i töötlemise võtmeetapp, seadme jõudluses ja töökindluses üliolulist rolli.

Liimimine on tehnoloogia, mis ühendab kindlalt kaks või enam materjali füüsikaliste või keemiliste vahenditega. Tavaliselt tuleb erinevad materjalikihid ühendada MEMS-seadmetes, et saavutada struktuurne terviklikkus ja funktsionaalne teostus. MEMS-seadmete tootmisprotsessis ei ole liimimine ainult ühendusprotsess, vaid mõjutab otseselt ka seadme termilist stabiilsust, mehaanilist tugevust, elektrilist jõudlust ja muid aspekte.

Kõrge täpsusega MEMS-i töötlemisel peab liimimistehnoloogia tagama materjalide tiheda sideme, vältides samal ajal seadme jõudlust mõjutavaid defekte. Seetõttu on liimimisprotsessi täpne juhtimine ja kvaliteetsed liimimismaterjalid võtmetegurid tagamaks, et lõpptoode vastab tööstusstandarditele.

MEMS-i liimimisrakendused pooljuhtide tööstuses

Pooljuhtide tööstuses kasutatakse MEMS-tehnoloogiat laialdaselt mikroseadmete, nagu andurid, kiirendusmõõturid, rõhuandurid ja güroskoobid, tootmisel. Seoses kasvava nõudlusega miniatuursete, integreeritud ja intelligentsete toodete järele kasvavad ka MEMS-seadmete täpsus- ja jõudlusnõuded. Nendes rakendustes kasutatakse liimimistehnoloogiat erinevate materjalide, nagu räniplaadid, klaas, metallid ja polümeerid, ühendamiseks, et saavutada tõhusad ja stabiilsed funktsioonid.

1. Rõhuandurid ja kiirendusmõõturid

Autode, kosmosetööstuse, tarbeelektroonika jne valdkonnas kasutatakse MEMS-i rõhuandureid ja kiirendusmõõtureid laialdaselt mõõtmis- ja juhtimissüsteemides. Liimimisprotsessi kasutatakse ränikiipide ja andurielementide ühendamiseks, et tagada kõrge tundlikkus ja täpsus. Need andurid peavad taluma ekstreemseid keskkonnatingimusi ning kvaliteetsed liimimisprotsessid võivad tõhusalt ära hoida materjalide eraldumist või talitlushäireid temperatuurimuutuste tõttu.

2. Mikrooptilised seadmed ja MEMS optilised lülitid

Optilise side ja laserseadmete valdkonnas mängivad olulist rolli MEMS optilised seadmed ja optilised lülitid. Liimimistehnoloogiat kasutatakse täpse ühenduse saavutamiseks ränipõhiste MEMS-seadmete ja materjalide, nagu optilised kiud ja peeglid, vahel, et tagada optilise signaali edastamise tõhusus ja stabiilsus. Eriti suure sagedusega, laia ribalaiusega ja pikamaaedastusega rakendustes on suure jõudlusega sidumistehnoloogia ülioluline.

3. MEMS-güroskoobid ja inertsiaalsed andurid

MEMS-güroskoope ja inertsiaalseid andureid kasutatakse laialdaselt täpseks navigeerimiseks ja positsioneerimiseks tipptasemel tööstusharudes, nagu autonoomne sõit, robootika ja lennundus. Kõrge täpsusega sidumisprotsessid võivad tagada seadmete töökindluse ja vältida jõudluse halvenemist või rikkeid pikaajalise või kõrgsagedusliku töö ajal.

MEMS-töötluse sidumistehnoloogia peamised jõudlusnõuded

MEMS-i töötlemisel määrab sidumisprotsessi kvaliteet otseselt seadme jõudluse, eluea ja stabiilsuse. Tagamaks, et MEMS-seadmed saaksid erinevates rakendusstsenaariumides pikka aega usaldusväärselt töötada, peab liimimistehnoloogial olema järgmine põhijõudlus:

1. Kõrge termiline stabiilsus

Paljudes pooljuhtide tööstuse rakenduskeskkondades on kõrge temperatuur, eriti autode, kosmosetööstuse jne valdkonnas. Sidematerjali termiline stabiilsus on ülioluline ja talub temperatuurimuutusi ilma lagunemise või rikketa.

2. Kõrge kulumiskindlus

MEMS-seadmed hõlmavad tavaliselt mikromehaanilisi struktuure ning pikaajaline hõõrdumine ja liikumine võib põhjustada ühendusosade kulumist. Liimimismaterjalil peab olema suurepärane kulumiskindlus, et tagada seadme stabiilsus ja tõhusus pikaajalisel kasutamisel.

3. Kõrge puhtusastmega

Pooljuhtide tööstuses on materjali puhtusele väga ranged nõuded. Iga väike saaste võib põhjustada seadme rikke või jõudluse halvenemist. Seetõttu peavad sidumisprotsessis kasutatavad materjalid olema äärmiselt kõrge puhtusastmega, et seadet ei mõjutaks töötamise ajal väline saaste.

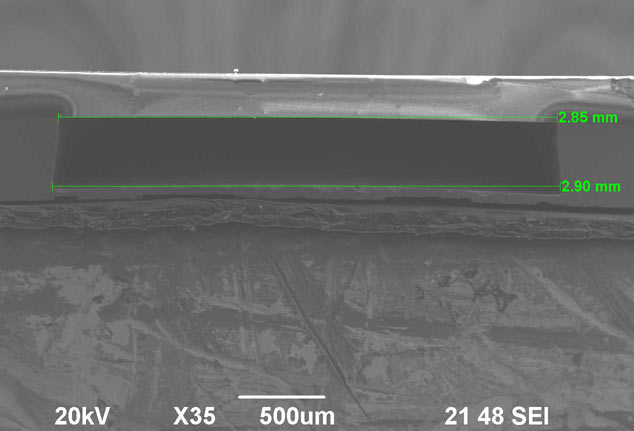

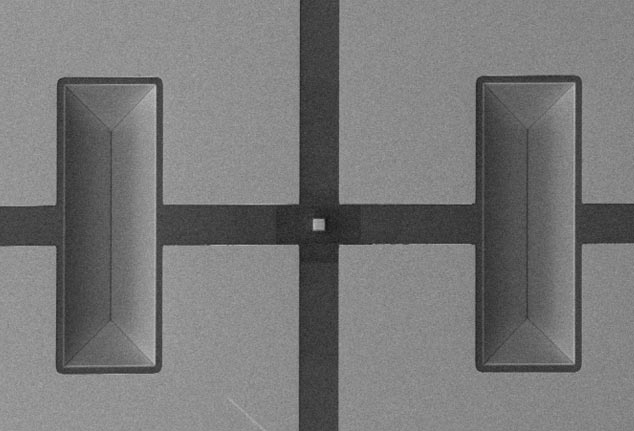

4. Täpne sidumistäpsus

MEMS-seadmed nõuavad sageli mikroni või isegi nanomeetri taseme töötlemistäpsust. Liimimisprotsess peab tagama iga materjalikihi täpse dokkimise, et see ei mõjutaks seadme funktsiooni ja jõudlust.

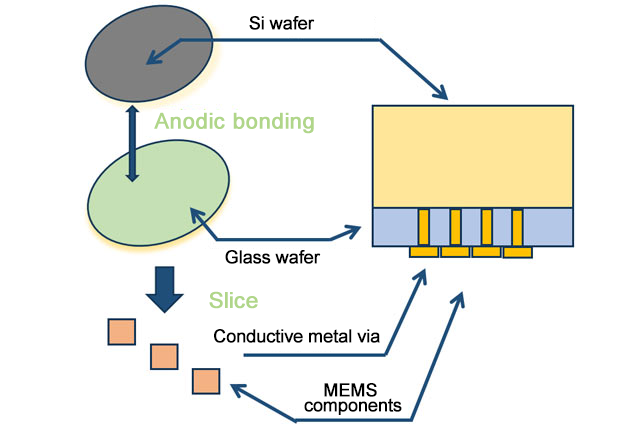

Anoodne sidumine

Anoodne sidumine:

● Kohaldatav silikoonplaatide ja klaasi, metalli ja klaasi, pooljuhtide ja sulamite ning pooljuhtide ja klaasi vaheliseks sidumiseks

Eutektoidne sidumine:

● Kohaldatav selliste materjalide puhul nagu PbSn, AuSn, CuSn ja AuSi

Liimimine:

● Kasutage spetsiaalset liimimisliimi, mis sobib spetsiaalsete liimimisliimide jaoks, nagu AZ4620 ja SU8

● Kohaldatav 4- ja 6-tollistele

Semicera kohandatud liimimisteenus

Valdkonna juhtiva MEMS-i töötlemislahenduste pakkujana on Semicera pühendunud pakkuma klientidele ülitäpseid ja kõrge stabiilsusega kohandatud liimimisteenuseid. Meie liimimistehnoloogiat saab laialdaselt kasutada erinevate materjalide, sealhulgas räni, klaasi, metalli, keraamika jne ühendamisel, pakkudes uuenduslikke lahendusi tipptasemel rakendustele pooljuhtide ja MEMS-i valdkonnas.

Semiceral on täiustatud tootmisseadmed ja tehnilised meeskonnad ning see võib pakkuda kohandatud liimimislahendusi vastavalt klientide konkreetsetele vajadustele. Olenemata sellest, kas tegemist on usaldusväärse ühendusega kõrgel temperatuuril ja kõrgsurvekeskkonnas või täpse mikroseadme ühendamisega, suudab Semicera täita mitmesuguseid keerukaid protsessinõudeid, et tagada iga toote vastavus kõrgeimatele kvaliteedistandarditele.

Meie kohandatud liimimisteenus ei piirdu tavapäraste liimimisprotsessidega, vaid hõlmab ka metallide liimimist, termilist surveliimimist, liimimist ja muid protsesse, mis võivad pakkuda professionaalset tehnilist tuge erinevate materjalide, struktuuride ja rakendusnõuete jaoks. Lisaks saab Semicera pakkuda klientidele ka täisteenust prototüübi arendamisest masstootmiseni, et tagada klientide kõigi tehniliste nõuete täpne täitmine.